¿Cómo elegir el transmisor de presión adecuado para una aplicación específica?

Un transmisor de presión es un dispositivo de detección industrial ampliamente utilizado diseñado para medir la presión de gases, líquidos o vapor y convertirlo en una señal eléctrica estándar (por ejemplo, 4-20 mM, 0-10V).

Sin embargo, diferentes entornos de trabajo imponen requisitos distintos a los transmisores de presión. Los transmisores de presión generales y a prueba de explosión sirven como dos categorías principales, cada una adaptada a necesidades de aplicación específicas. Este informe analiza exhaustivamente sus diferencias en la filosofía de diseño, las características estructurales, los principios de trabajo, los escenarios de aplicación, los estándares de certificación, el costo y el mantenimiento, lo que proporciona a los lectores una referencia técnica en profundidad.

| Transmisores de presión a prueba de explosión versus transmisores de presión generales | ||

|---|---|---|

| Elemento de comparación | Transmisor de presión a prueba de explosión | Transmisor de presión general |

| Filosofía de diseño | Diseñado para entornos explosivos para evitar la ignición de chispas eléctricas o altas temperaturas, priorizando la seguridad. | Se centra en la precisión de la medición de la presión y la rentabilidad sin considerar los riesgos de explosión. |

| Estructura material | Alcanzamiento de alta resistencia (p. Ej., 316L de acero inoxidable, aleación de aluminio), alto rendimiento de sellado (IP66-IP68) y resistencia a la presión de explosión interna. | Materiales comunes como plástico o metales estándar, con rendimiento de sellado moderado (IP54-IP65). |

Principio de trabajo |

Medición de presión + Tecnología a prueba de explosión (p. Ej., Flámeproof Ex D, seguridad intrínseca ex I), limitando la energía o las chispas. | Mide la presión y emite una señal eléctrica estándar (por ejemplo, 4-20 mA) sin un diseño a prueba de explosión. |

Estándares de certificación |

Debe cumplir con los estándares internacionales a prueba de explosión (p. Ej., ATEX, IECEX), con clasificaciones de zonificación (Zona 0/1/2) y categorías de grupos de gas (IIB/IIC). | Cumple con los estándares industriales básicos (EG, CE, UL) sin requisitos de certificación a prueba de explosión. |

| Aplicación Escenario |

Ambientes de alto riesgo: tuberías de petróleo y gas, reactores químicos, minas de carbón (monitoreo de gas), productos farmacéuticos (solventes inflamables). | Ambientes generales: tratamiento de agua, HVAC, procesamiento de alimentos, fabricación mecánica (sistemas hidráulicos). |

1. Filosofía de diseño y consideraciones de seguridad

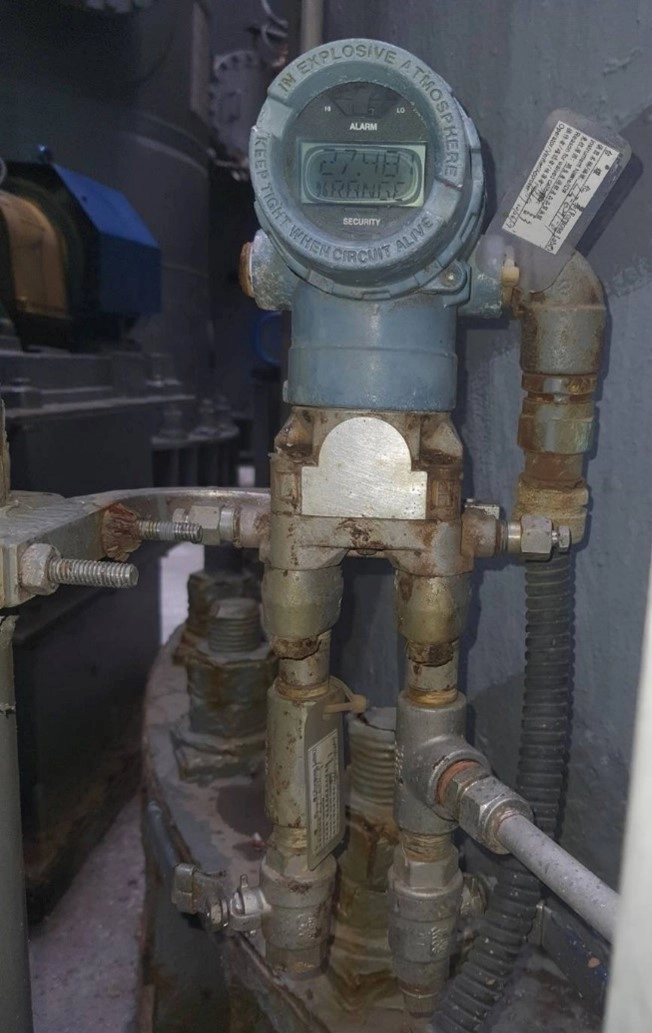

1.1 Propósito de transmisores de presión a prueba de explosión

Los transmisores de presión a prueba de explosión se desarrollan específicamente para ambientes peligrosos donde hay gases inflamables (p. Ej., Metano, hidrógeno), vapores o polvo combustible. Su objetivo principal es operar de manera segura sin desencadenar explosiones.Por ejemplo, en las refinerías de petróleo o los sistemas de ventilación de minas de carbón, incluso una chispa eléctrica menor o una temperatura excesiva puede conducir a consecuencias catastróficas. Por lo tanto, los transmisores de presión a prueba de explosión no solo deben cumplir con los requisitos de medición de presión, sino también evitar la propagación de explosión.

Los diseños a prueba de explosión generalmente siguen dos principios:

Flameproof (a prueba de explosión, ex d): encierra las posibles fuentes de encendido dentro de una vivienda robusta, evitando que las explosiones afecten el entorno externo.

Seguridad intrínseca (ex I): limita la corriente eléctrica y el voltaje para evitar que los niveles de energía alcancen los umbrales de encendido, incluso en condiciones de falla.

1.2 Propósito de los transmisores de presión generales

Por el contrario, los transmisores de presión generales se centran en la rentabilidad y se utilizan en entornos no explosivos, como plantas de tratamiento de agua, sistemas de aire acondicionado o talleres mecánicos. Estos dispositivos están diseñados para aplicaciones industriales estándar sin consideraciones a prueba de explosión.1.3 Impacto de las diferencias de seguridad

Debido a sus distintas filosofías de diseño, los transmisores de presión a prueba de explosión requieren medidas de seguridad mucho más estrictas que los modelos generales. Por ejemplo, cada componente de circuito en un modelo a prueba de explosión (ex D) sufre pruebas rigurosas para garantizar que no pueda actuar como una fuente de encendido. En contraste, los transmisores de presión generales priorizan la durabilidad mecánica (p. Ej., Presión y resistencia a la corrosión) en lugar de protección de explosión.2. Diferencias estructurales y materiales

2.1 Características estructurales de los transmisores de presión a prueba de explosión

Los transmisores de presión a prueba de explosión se construyen con estructuras de alta resistencia y altamente selladas. Sus carcasas generalmente están hechas de acero inoxidable (p. Ej., 316L) o aleación de aluminio, específicamente diseñadas para soportar explosiones internas. Algunos modelos (EG, SJ MS Series, Emerson 3051 Series) cuentan con recintos de flamecroof que contienen cualquier encendido potencial.

El nivel de sellado de estos dispositivos generalmente alcanza IP65 a IP68, evitando efectivamente que los gases externos o el polvo se infiltren. Además, los modelos a prueba de explosión utilizan componentes de conexión especializados, como glándulas de cable a prueba de explosión para mantener la atracción del aire.

Internamente, estos transmisores incorporan características como diafragmas de aislamiento, recubrimientos antiestáticos y módulos limitantes de energía para evitar chispas peligrosas o calor en condiciones de alta presión o falla.

(Aprenda más: Serie de transmisor avanzado)

2.2 Características estructurales de los transmisores de presión generales

Los transmisores de presión generales tienen opciones de material más flexibles, que incluyen plástico (p. Ej., Policarbonato) o carcasas de metal estándar, con menores requisitos de resistencia y sellado. Por ejemplo, las carcasas de plástico son suficientes para aplicaciones de baja presión, mientras que las carcasas estándar de acero inoxidable se utilizan para entornos de presión moderados. Estos dispositivos generalmente cumplen con los estándares IP54 a IP65 para el polvo y la resistencia al agua, pero carecen de capacidades a prueba de explosión.

2.3 Impacto del material y la estructura en el rendimiento

Los transmisores de presión a prueba de explosión ofrecen una mayor durabilidad en ambientes extremos (por ejemplo, altas temperaturas, humedad o gases corrosivos) pero tienen un costo más alto. Por el contrario, los transmisores de presión generales presentan diseños livianos que son más fáciles de instalar y reemplazar, pero que pueden tener una menor durabilidad en condiciones duras.(Aprenda más: Gráfico de resistencia a la corrosión para medidor de presión con conectores de metal)

3. Diferencias técnicas en el principio de funcionamiento

3.1 Principio de trabajo de transmisores de presión a prueba de explosión

Los transmisores a prueba de explosión funcionan de manera similar a los modelos generales al convertir la presión en señales eléctricas. Sin embargo, su diferencia clave radica en integrar tecnologías a prueba de explosión:FlameProof (Ex d): la carcasa resiste la presión de explosión interna y disipa el calor a través de canales especiales (por ejemplo, arrestadores de llama).

Seguridad intrínseca (Ej I): los circuitos eléctricos incorporan componentes como diodos Zener o resistencias limitantes de corriente para restringir los niveles de energía por debajo de 1W, lo que garantiza la no cumplimiento.

3.2 Principio de trabajo de transmisores de presión general

Los transmisores de presión generales simplemente miden la presión y la convierten en una señal eléctrica. Por ejemplo, los transmisores piezoresistivos usan el efecto piezoresistivo de los cristales de silicio para detectar cambios de presión, convirtiendo las variaciones de resistencia en señales de voltaje a través de un puente de piedra de trigo. Estos dispositivos no requieren medidas limitantes de energía o protección de chispa.3.3 Complejidad de la implementación técnica

Los transmisores de presión a prueba de explosión requieren tecnologías adicionales, como barreras de seguridad (ex I) o pruebas rigurosas de flamencoof (Ej D), lo que hace que su diseño y producción sean más complejos. Los transmisores generales de presión, por otro lado, siguen un proceso de fabricación estandarizado con menos restricciones de seguridad.

4. Normas de certificación

4.1 Certificaciones de transmisor de presión a prueba de explosión

Los transmisores de presión a prueba de explosión deben cumplir con los estándares de seguridad internacionales o regionales, que incluyen:ATEX (Europa) - Define clasificaciones de área peligrosa y tipos de gas.

IECEX (Global): un sistema mundial de certificación a prueba de explosión.

FM/UL (EE. UU.) - Certificaciones para los mercados norteamericanos.

Estos estándares especifican clasificaciones de seguridad (p. Ej., Ej. T4) para garantizar un funcionamiento seguro en condiciones peligrosas.

4.2 Normas de transmisor de presión general

Los transmisores de presión generales deben cumplir con las regulaciones industriales básicas como CE (conformidad europea) e ISO 9001 (gestión de calidad), que se centran en el rendimiento en lugar de la seguridad de la explosión.5. Escenarios de aplicación

5.1 Donde se utilizan transmisores de presión a prueba de explosión

Las industrias que requieren transmisores a prueba de explosión incluyen:Monitoreo de petróleo y gas: cabezal de pozo y presión de tubería.

Plantas químicas: reactor y medición de presión del tanque de almacenamiento.

Minería: monitoreo de presión de gas para evitar explosiones.

Farmacéuticos: se usa en entornos de solventes volátiles.

5.2 Donde se utilizan transmisores de presión generales

Las aplicaciones comunes incluyen:Tratamiento de agua: monitoreo de la bomba y la presión de la tubería.

Sistemas HVAC: medición de la presión del aire o los conductos.

Procesamiento de alimentos: control de presión en operaciones de prensado o llenado.

Fabricación mecánica: monitoreo del sistema hidráulico y neumático.

6. Conclusión

Los transmisores de presión a prueba de explosión priorizan la seguridad en entornos peligrosos, incorporando carcasas resistentes, circuitos especializados y certificaciones estrictas. Los modelos generales se centran en la eficiencia de rentabilidad y la precisión de la medición para aplicaciones industriales estándar.Seleccionar el transmisor correcto depende del riesgo ambiental: si están presentes gases o polvo inflamables, se requiere un modelo a prueba de explosión. De lo contrario, un modelo general es la opción más económica.